گروه صنایع برادران حقیقی، با تولید انواع دستگاههای یخساز، شامل یخساز قالبی، یخساز حبه ای، یخساز رستورانی و یخساز اتوماتیک، همچنین انواع سردخانه و تونل انجماد با بیش از 30 سال تجربه در خدمت شما عزیزان است. جهت خرید و استعلام قیمت همچنین مشاوره رایگان با کارشناسان سردخانه حقیقی در ارتباط باشید.

با یخساز رستورانی دیگر نگران گرم شدن مواد غذایی و همچنین نوشیدنی های خود در هتل ها و رستوران ها، کافی شاپ و انواع اغذیه فروشی و ادارات دولتی و خصوصی نباشید. دستگاه یخساز رستورانی، یک نوع از دستگاه یخساز اتوماتیک و صنعتی می باشد. این دستگاه یخساز ۴۰ کیلیویی نه تنها یک یخساز زیبا و صنعتی بلکه یک ماشین یخساز حبه ای نیز می باشد. در ادامه به توضیحات کامل از یخ ساز رستورانی با بدنه استیل خواهیم پرداخت.

دستگاه یخساز رستورانی چیست ؟

یخساز رستورانی ۴۰ کیلوگرم بهترین نوع دستگاه یخساز به لحاظ زیبایی و کارایی میباشد و علاوه بر استفاده به عنوان یک یخ ساز فوق العاده قوی به عنوان یک یخساز حبه ای مناسب جهت استفاده در محیط های صنعتی نیز مورد استفاده قرار میگیرد.

این دستگاه یخساز بصورت کاملا اتوماتیک طراحی شده است و نیازی به نصب و راه اندازی ندارد. فقط کافیست دو شاخه دستگاه را به برق شهری و شیلنگ آن را به آب شهری متصل نمایید تا دریایی از یخ حبه ای بهداشتی در اختیار داشته باشید.

یخسازهای رستورانی چگونه کار می کنند؟

یخ ساز، آب را از یک مخزن جمع آوری می کند و به آرامی روی سینی یخ می ریزد. و به تدریج آب را در لایه های مختلف منجمد می کند و یخ شفاف ایجاد می کند. اگر آب را به یکباره منجمد کنید یخ کدر می شود. پس از چند دقیقه یخساز، یک شیر برقی را فعال می کند که به لوله های تبادل گرما متصل است.

مشخصات فنی دستگاه یخساز صنعتی رستورانی

زیبایی و طول عمر بالای دستگاه یخساز در کنار طراحی یک پارچه و مدرن، این دستگاه را تبدیل به انتخاب اول شما برای استفاده در رستوران و کافی شاپ و غیره می کند. و اما مشخصات فنی این دستگاه یخساز را در ادامه با هم مرور می کنیم.

بدنه بیرونی یخساز رستورانی

بدنه بیرونی این یخساز رستورانی از استیل خالص ضد خش بصورت یک پارچه طراحی شده است، این بدنه بسیار شکیل می باشد و ظاهری خاص و زیبا به محصول بخشیده است، کیفیت بدنه بسیار عالی بوده و حس یک محصول ناب را به انسان انتقال می دهد.

برای جلوگیری از خط و خش های احتمالی یک لایه محافظ پلاستیکی نیز به خوبی بر روی این بدنه چسبانده شده است که در هنگام استفاده حتی می توانید این محافظ را جدا نکنید زیرا این لایه نیز ظاهری جالب به یخساز حبه ای رستورانی می دهد. چهار چوب بیرونی، چفت بست ها و درز های دستگاه به خوبی عایق بندی شده است و کاملا استاندارد می باشد. بدنه دستگاه یخساز رستورانی در برابر ضربه و فشار محیط های کاری و شلوغ رستوران ها طراحی گردیده است.

فولاد ضد زنگ یا استنلس استیل ( Stainless Steel)

بدنه بیرونی این دستگاه یخساز رستورانی دارای فولادهایی با مقدار عناصر آلیاژی بالا است که توانایی مقاومت به خوردگی در اتمسفرهای خورنده و دماهای بالا را داشته باشند. فولادهای ضد زنگ معمولی حاوی حداقل ۱۱ درصد کروم هستند که عامل اصلی مقاومت به خوردگی آنهاست.

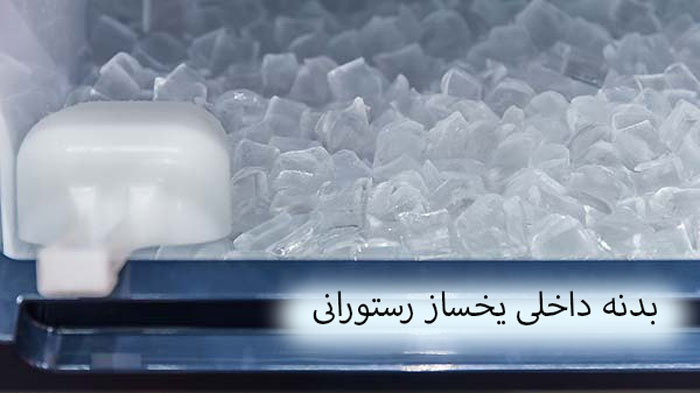

بدنه داخلی یخساز رستورانی

بدنه داخلی این یخساز از ( Acrylonitrile botadiene styrene ) که به اختصار آن را ABS می نامند تشکیل شده است. ABS یک پلیمر نفتی بسیار پر کاربرد و مقاوم می باشد که به دلیل زیبایی و کاربرد فراوانی که دارد، در صنایع مختلفی از جمله صنعت لوازم خانگی، صنعت تجهیزات الکترونیکی، صنایع اتومبیل سازی و لوازم پزشکی از آن استفاده فراوان می گردد.

تعریف ABS : یک پلیمر گرمانرم است که از از پلیمریزاسیون استایرن و اکریلونیتریل در حضور پلی بوتادین به دست میآید. این ماده عمدتاً در لولههای حمل مواد نفتی،وسایل خانه، مبلمان، ترکیبات وسایل خودرو، تلفن و تجهیزات الکتریکی است.

یخساز رستورانی با دوام بالا بصورت یک پارچه طراحی شده است. عایق بندی داخل دستگاه به نحوی صورت گرفته است که به خوبی یخ های حبه ای تولید شده را نگهداری می کند به طوری که با گذشت ۲۰ ساعت یخ های داخل دستگاه هنوز حالت خود را حفظ نموده اند.

یخساز رومیزی چقدر طول می کشد تا یخ درست کند؟

یخ کوچک، معمولاً حدود 6 دقیقه طول می کشد، در حالی که یخ بزرگ حدود دو برابر آن است، اگرچه زمان انجماد می تواند تحت تأثیر دمای محیط و مدت زمان کارکرد دستگاه باشد.

مزایای دستگاه یخساز صنعتی رستورانی

- دستگاه یخساز رستورانی حبه ای نیازی به باک آب اضافی ندارد چون توانایی اتصال به آب لوله کشی را دارا بوده و مستقیما از منبع، آب خود را شارژ می کند. به دلیل وجود صفحه ای از جنس آلیاژ نقره، یخساز مشکلی با سختی آب نداشته و با هر نوع آبی قابل استفاده است.

- باک یخ یخساز، خودکار است و بعد از پر شدن مخزن یخ، دستگاه بصورت هوشمند خاموش می شود. اگر شما به عنوان مصرف کننده یخ از مخزن بردارید، دستگاه دوباره اتوماتیک شروع به کار کرده و یخ برداشت شده را جایگزین می کند. دوباره خاموش می شود پس شما همیشه با یک مخزن پر از یخ طرف هستید.

- پر شدن آب در مخزن این دستگاه یخساز نیز به صورت کاملا اتوماتیک می باشد. در پشت بدنه محصول، وروردی و خروجی آب وجود دارد که با اتصال یخساز به شیر آب در هر لحظه یخ حبه ای دارید.

- بعد از تولید یخ در دستگاه مقداری پسماند آب باقی می ماند که این دستگاه یخساز رستورانی دارای خروجی آب به صورت اتصال مستقیم به فاضلاب است. توسط خروجی، آب اضافی از دستگاه خارج می شود.

- دستگاه دارای یک سال گارانتی شامل تمام قطعات و ده سال خدمات پس از فروش میباشد.

- مصرف انرژی این دستگاه بسیار پایین است. البته باید توجه داشت که کمپرسور دستگاه ( موتور دستگاه ) در بیشتر مواقع به طور اتوماتیک خاموش می شود و به همین دلیل میزان مصرف انرژی را تا حد قابل ملاحظه ای پایین نگه می دارد.

دستگاه یخساز چه نوع یخ هایی و در چه سایزی تولید می کند؟

دستگاه یخساز رستوانی توانایی تولید یخ بصورت حبه ای در دو سایز کوچک و بزرگ را دارد. تنها کافیست بعد از پر کرن مخزن آب دستگاه آن را به برق متصل نمایید و سپس سایز مورد نیاز خود را انتخاب کرده و اندکی منتظر بمانید. در صورت تمایل این دستگاه توانایی تبدیل انواع آبمیوه به یخ را نیز دارا می باشد.

سوالات متداول

آیا می توانم یخساز رستورانی خود را همیشه روشن بگذارم؟

اگر یخ میخواهید، باید آن را به برق متصل کنید و همیشه کار کند. اگر دستگاه خاموش شود یخ ذوب می شود و آب به مخزن باز می گردد. این روند دقیقاً مانند یخچال یا فریزر شماست که باید همیشه روشن باشد.

چرا یخساز من یخ درست نمی کند؟

اگر یخساز شما اصلاً یخ تولید نمیکند یا هلالها و مکعبهایی کوچکتر از حد معمول تولید میکند، معمولاً نشاندهنده گرفتگی در جایی در طول خط تولید است.

علت: یکی از دلایل رایج گرفتگی آب یخ زده در خط تولید است.

رفع: برای تعمیر، یخچال را بلغزانید و آن را از برق بکشید.

آیا یخسازها، برق زیادی مصرف می کنند؟

اکثر یخسازهای قابل حمل، بیشترین الکتریسیته را هنگام انجماد یخ مصرف می کنند، زیرا باید از عناصر بیشتری برای تکمیل فرآیند استفاده کنند. متوسط آمپر برای یک یخساز قابل حمل، حدود 2.5 آمپر خواهد بود

چرا نمی توان از آب مقطر در یخساز رستورانی استفاده کرد؟

این نوع آب دارای مواد معدنی کمتری است، ممکن است باعث ایجاد مشکلاتی در عملکرد برخی از یخ سازها شود. حسگر هایی در داخل یخساز رستورانی(restaurant ice maker) است که برای تعیین اینکه یخ بیشتری نیاز داریم به محتوای مواد معدنی نیاز دارند.

خرید یخساز رستورانی

گروه صنایع برودتی حقیقی با توجه به پیچیده بودن سیستم یخساز رستورانی اقدام به واردات مدل های پیشرفته آن از کشورهای صاحب برند یخسازی نموده است که شامل یخساز های شرکت های NTF ، BREMA ، ITV است.

دستگاه یخساز رستورانی، با تولید انواع یخ در رستورانها و هتلها یا در مصارف نگهداری مواد غذایی کاربرد بسیاری دارد. داشتن یک یخساز رستورانی و یا یخساز صنعتی کوچک می تواند در همه جا کمک حال شما باشد. اگر به دنبال یک ماشین یخساز با کارایی و طول عمر بالا، قیمت مناسب و با کیفیت هستید با ما تماس بگیرید.